- Segmento Atendido: Automotivo

- Data: 2025

- Disciplinas envolvidas: Robótica, Mecânica, Elétrica e Automação

Apresentação do Projeto

Visando o aumento da eficiência operacional, a MPA Automação desenvolveu uma célula robotizada dedicada à automação do processo de troca de moldes de estampa. O projeto tem como objetivo eliminar etapas manuais, reduzir o tempo de setup e garantir maior precisão e segurança na manipulação dos moldes, atendendo às exigências do setor automotivo.

Escopo do Projeto

- Projeto completo da célula de automação de moldes

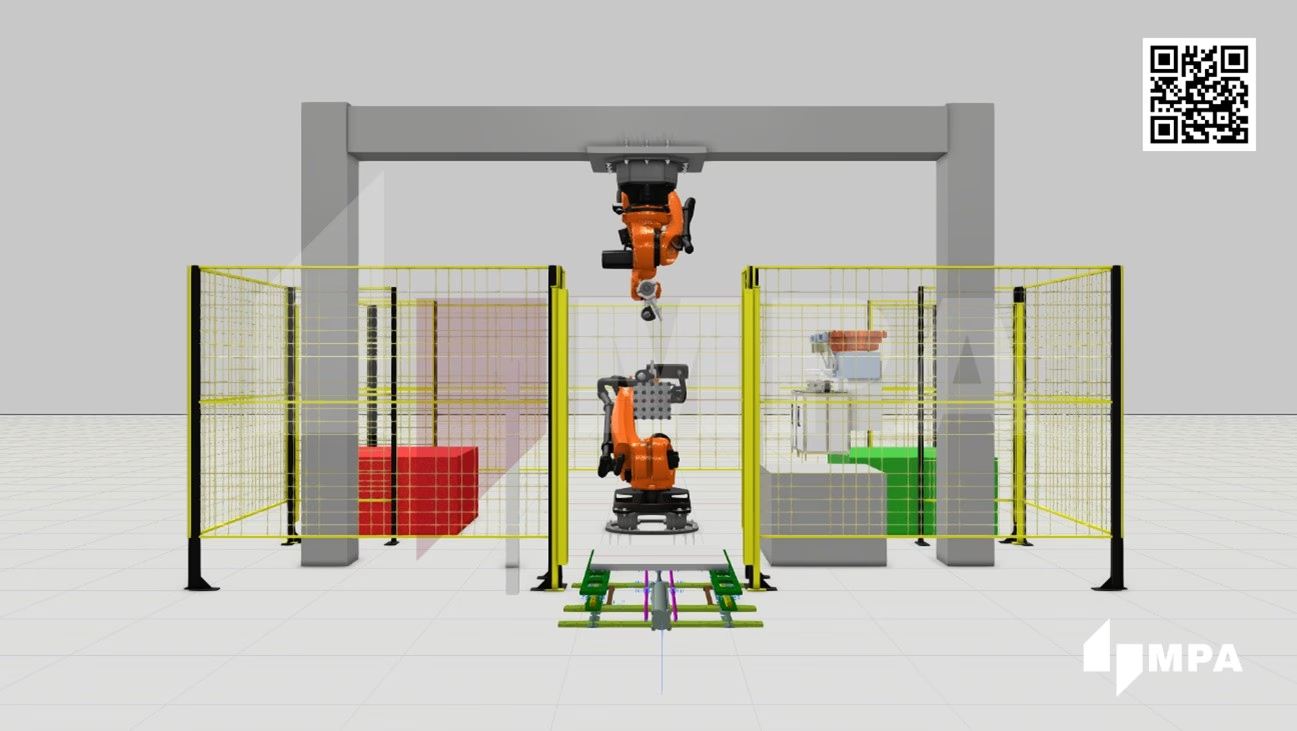

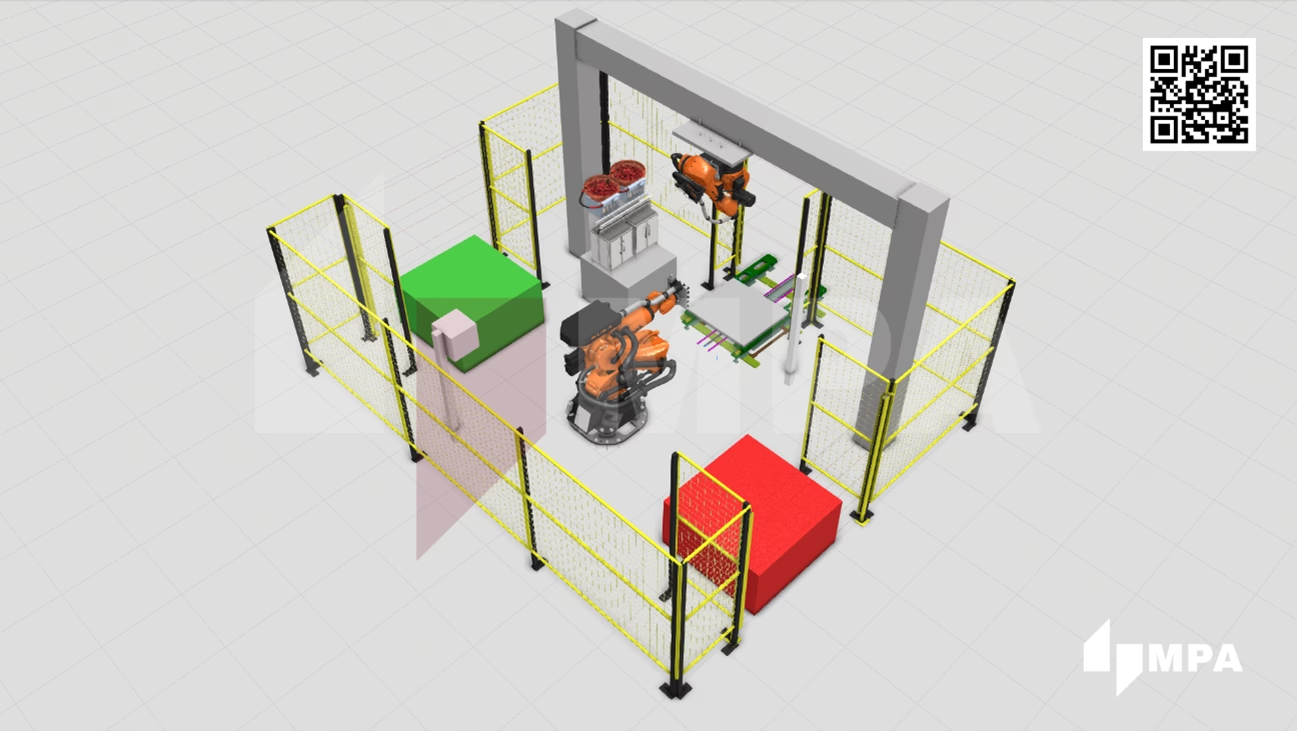

- Dois robôs industriais KUKA com diferentes funções

- Sistema de visão embarcado para indexação de moldes

- Gripper pneumático para manipulação

- Robô com torqueadeira para aperto automatizado

- Dispositivo de entrada/saída automatizada da calandra

- Controle por inversor de frequência e sensor de posição

- Aplicador automático de pasta térmica

- Duas panelas vibratórias para abastecimento de porcas e parafusos

- Sistema automatizado de entrada e posicionamento de paletes

- Enclausuramento completo com cortinas de luz e dispositivos NR-12

Descrição detalhada

Precisão, repetibilidade e segurança no setup de moldes

A célula foi projetada com dois robôs KUKA:

- O primeiro é responsável pela leitura de moldes por meio de um sistema de visão e pela manipulação dos mesmos usando um gripper pneumático.

- O segundo robô opera uma torqueadeira, executando o aperto dos parafusos de fixação dos moldes com controle de torque, garantindo uniformidade e segurança na montagem.

Para otimizar o fluxo, um dispositivo automatizado realiza a entrada e saída dos moldes da calandra. Este componente é equipado com inversor de frequência para controle preciso da velocidade do motor e sensor de posição para garantir o alinhamento e o lado correto de inserção dos moldes.

A célula ainda incorpora um aplicador automático de pasta térmica para garantir a correta condução térmica entre o molde e o equipamento, além de duas panelas vibratórias que alimentam automaticamente porcas e parafusos para o processo de fixação.

A manipulação dos paletes de transporte também foi contemplada com um sistema automatizado de identificação e posicionamento, possibilitando que os robôs realizem a troca dos moldes de forma eficiente, minimizando paradas e erros.

Segurança Operacional

O projeto foi desenvolvido com foco em segurança e em conformidade total com a NR-12. O enclausuramento da célula inclui:

- Cortinas de luz

- Intertravamentos de portas

- Barreiras físicas com sensores de segurança

Esse conjunto garante o bloqueio do funcionamento em caso de acesso indevido e assegura que a operação robotizada ocorra apenas em condições seguras.

Benefícios da Solução

- Redução significativa no tempo de setup de moldes

- Precisão e repetibilidade no posicionamento e torque dos moldes

- Eliminação de falhas humanas em processos críticos

- Segurança aprimorada com sistema completo de proteção NR-12

- Padronização no processo de troca, ideal para produção em série